|

关于高墩滑模、爬模、翻模的施工工艺

本帖最后由 嘻嘻哈哈 于 2014-6-9 22:19 编辑

9 @& \4 C6 K* E1 R2 F! ]6 @9 g7 a- Q7 a8 x& z# B! q

1.高桥墩滑模施工工艺

, n1 S0 W# f7 L$ b" \, j+ z

3 d2 D2 |' L! A- e

3 d2 D2 |' L! A- e

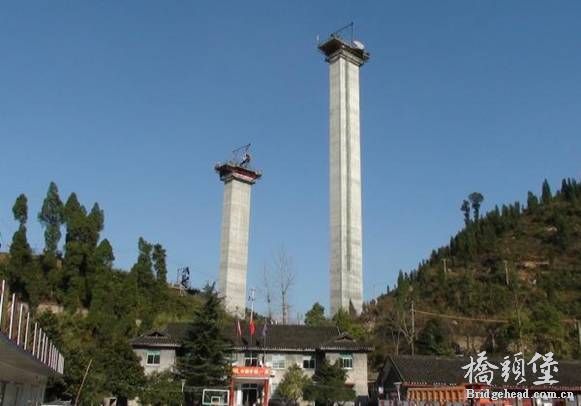

滑模现场施工图# a/ f2 A' Y6 O) k C( H1 s. E+ G

1.1 滑模组装

( c7 t& H1 R8 \3 D: k; n (1)在桥墩基础顶面上将混凝土凿毛清洗,接长竖向主筋,绑扎提升架横梁以下的横向结构筋。搭设枕木垛,定出桥墩中心线。

& T4 O2 e0 ^! B4 M+ \$ ~ (2)在枕木垛上按设计要求安装模板和提升架,将套管固定在提升架横梁下部。继续安装操作平台、千斤顶及顶杆等。顶杆需穿过千斤顶心孔到达基础顶面。

& o: O: u! Z1 L! A4 m (3)提升整个系统,撤去枕木垛,将模板下落就位,再安装其他设施。注意套管底部与基础表面要接触紧密,并用砂浆将周围围起来,以免灰浆漏进套管内。外吊脚手架应在滑模提升适当高度后安装。

/ T3 f4 [+ P0 z1 |1 e6 ^6 X 1.2 浇注墩身混凝土% k+ ~+ P p3 P6 @+ Z% G+ s& h

滑模施工宜采用低流动或半干硬性混凝土,坍落度控制在6~8cm。分层均匀对称浇注混凝土,分层浇注厚度为20~30 cm,浇注后混凝土表面距模板上缘的距离宜控制在10~15 cm。混凝土浇筑应在前一层混凝土凝结前进行,同时采用插入式振捣器进行捣固。振捣器插入前一层混凝土的深度不应超过5 cm,避免振捣器触及钢筋、顶杆和模板,禁止在模板滑升时振捣混凝土。混凝土出模强度应控制在0.2~0.4 MPa范围内,以防止坍塌变形。出模8h后开始养生。

- i% d1 f0 L/ E 1.3 滑模提升7 v( x% S3 _9 y0 z

在滑模施工的整个过程中,模板的滑升可分为初升、正常滑升和终升3个阶段。

: W: ?+ ~7 h# c' R$ O (1)初升。最初灌注的混凝土的高度一般为60~70cm,分2~3层浇注,约需3~4 h,随后即可将模板缓慢提升5cm,检查底层混凝土凝固的状况。若混凝土已达到0.2~0.4 MPa的脱模强度时,可以将模板再提升3~5个千斤顶行程。此时,应对滑模系统进行全面检查。包括提升架的垂直度和水平度是否满足要求,围圈的连接是否可靠,系统的变形是否在允许范围内,模板接缝是否严密,操作平台的水平度是否达到标准,连接螺栓是否松动,千斤顶工作是否正常,顶杆有无弯曲现象等。发现问题要及时修正和完善。' ~' n! x, N3 a- h6 v8 r0 Y1 k( m% x

(2)正常滑升。待各项检查完毕并符合要求后,可进入正常滑升阶段。每浇注一层混凝土,即每滑升一次,力争使滑升高度与混凝土浇注厚度基本一致。在正常滑升阶段,浇注混凝土、绑扎钢筋和滑升模板交替进行。一般混凝土浇注和模板滑升速度控制在20 cm/h左右。正常滑升阶段应分多次慢慢滑升,每次连续滑升高度不宜超过30cm,要经常停下来检查构件与设备是否正常工作。各项作业之间要紧密配合。* `' g6 a# P, r- C! \6 ?- l2 z

(3)终升。当模板滑升至离墩顶标高1 m左右时,滑模进入终升阶段。此时应放慢滑升速度,并进行准确的抄平和找正工作,保证最后浇注的一层混凝土顶部标高和位置准确。

$ x, A( q) }' @ (4)调节坡度。对于墩壁有斜坡的情况,在提升模板的过程中应转动调节丝杆,使桥墩侧面斜坡满足设计要求。

9 H& ~( G& L" c- t' F1 v 1.4 绑扎钢筋及竖向筋接长. r* ]; S3 p; D& C

模板每提升一定高度后,即要穿插进行接长顶杆及绑扎钢筋的工作。此项工作应在滑升间隔时间内完成,以免影响施工进度。

, _4 i! A. A. ^8 d# v1 e, R 1.5 横隔板施工处理

) R# b' c3 S/ w) n, _7 K1 C+ j 为保证整体稳定性,空心墩身每隔10 m设置一道1 m厚的横隔板。故施工至横隔板时,需将内模、内吊脚手架等拆除,安装底模,浇筑横隔板,然后重新安装内模、内吊脚手架。 1.6 滑模拆除

" N7 x+ L1 P, { 通过不断的滑升循环施工,至墩顶后,即可拆除滑模。 1.7线型控制

5 X0 l* W2 Y8 m1 b- l 在高墩身滑模施工中,如何控制墩身垂直度、轴线偏位和高程是很关键的。高程测量用水准仪将基准标高引测到支承杆上,以后每次用直尺向上引测标高,同时用长钢尺在已完成的墩身上引测,以及利用全站仪引测,这三种方法相互校核,以确保墩顶的高程准确无误。轴线测量架用22 kg的线锤测中法和用激光垂度仪测定法相结合,以滑升平台水平为基准,在提升架的两条轴线上引一点作为线锤校对点,每次提升30 cm时,将限位器调至该装置,提升完后,观测线锤情况。每10 m高度用激光垂度仪校核纵横轴线的位置,确保墩身垂直度和中线偏差不积累。 " M* b0 g, H' \/ d3 P- M: z

2.高墩爬模施工工艺

( z6 j; h# m/ B9 F

( z6 j; h# m/ B9 F

$ ?$ C' q: J& H u; _爬模现场施工图

3 t1 D* O+ ~* X! Z A、爬架施工顺序 :在已完成的桥墩基础上绑扎钢筋,立模,安装爬架预埋件→浇注墩身砼,拆模,养生→在墩身上安设爬架轨道,安设爬架→绑扎钢筋,立模,浇注砼→拆模,养生→设爬架轨道,爬升→绑扎钢筋,立模→进入下一循环……

+ g5 N( _- n7 M6 G3 t B、安设轨道:利用埋于墩身内的预埋螺母,将轨道附在桥墩上;也可利用桥墩对拉螺栓将轨道固定于桥墩上。

$ p( j3 p2 {6 }0 ~! D4 v C、绑扎钢筋:钢筋在加工厂加工好后运至现场吊至墩位处进行绑扎,钢筋绑扎或焊接时的 0 T- F9 F6 \% M/ T! _

搭接长度符合施工规范要求,同一截面的接头数量不超过规定的数量,钢筋 安装完后,周边钢筋交错绑扎上圆形砼垫块,以避免拆模后砼表面有垫块的痕迹。2 B- }! q0 X( V4 e' x) x9 A' P4 }8 R

D、砼的灌注:砼在搅拌站集中拌合,通过砼搅拌运输车水平运输至墩台处,再由塔吊将砼送入模。插入振动棒振捣密实。

9 ?/ e( P* Q7 X$ O$ y P: b- Q7 b E、拆模及砼的养生:工人将模板一块一块的拆下,暂时放在中层操作台座上,最上一层模板不需拆除。拆模后马上需要进行砼的养生,当气温较高的时候,采用塑料薄膜包裹、膜内浇水养生。

i. _$ e S6 D* u3 `/ v! x1 K F、爬架的爬升:墩身模板拆除,轨道附设后,进行爬架的爬升。利用可移装的液压千斤顶一端安于轨道上的销孔中,另外一端安于爬架上,一个行程可爬升约450mm,每走完一个行程后,用穿销固定,使缸体恢复原位,然后开始另一个顶升行程。 & {/ n3 S6 z0 Q- L l

G、模板的提升:操作工人利用爬架立柱上设置的手动导链将模板提起然后立模。

: G1 F7 f# N. O- g H、从基础到墩身,再到墩顶的整个施工过程中,每层模型应严格检查,复核断面和高程尺寸,确保墩位正确。

4 T) g( s9 s' n/ a( P8 H

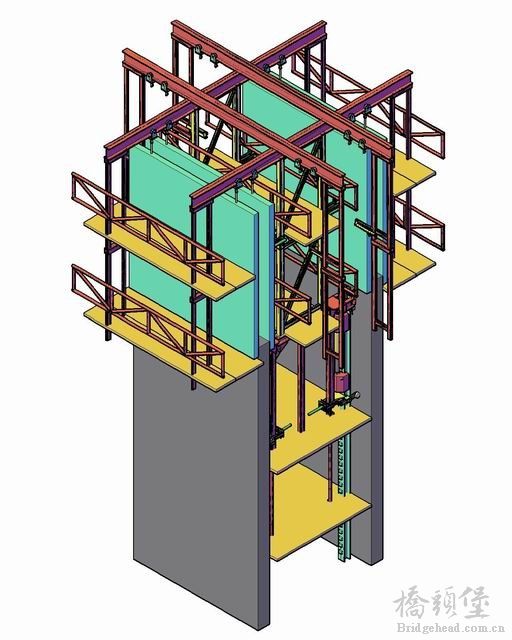

( c9 F. [: z$ p, |爬模施工工艺图

7 T7 `, d% A0 K* i

: Y8 P8 }' _2 F3.高墩翻模施工工艺 翻模现场施工图

+ Y B+ Q5 G( S2 t 3.1竖向钢筋接长采用“挤压套筒”连接方式。不但加快施工进度,同时保证钢筋接头的质量。 3.2采用“螺纹接头”的对拉螺栓工艺,便于拆模,保证外观质量。

4 n+ n% i: I. j7 u9 B) [3.3全桥采用同一种脱模剂,保证外观颜色一致。 " H' w5 U' _( @

3.4采用高压砼输送泵泵送砼,一次泵送到位。

8 x1 a$ Z# i1 Q2 ~8 i' d3.5砼品质控制:坍塌度18~20,初凝时间≥10小时,粗骨料采用5~32mm的连续级配,掺15~20%的粉煤灰以增加砼的和易性。

( @0 u: @: V1 y0 x" ]+ M( R3.6控制砼自由落差小于2米,对于大于2米落差采用“串筒”铺料,以防止砼因大落差而出现“离析”现象。 % W! a& e$ e+ ?' z0 r( o# X/ p, y

3.7采用“插入式”振捣器振捣砼。

* K: @, c0 l5 H6 r* r' e9 ^3.8根据施工季节的不同,采用不同的砼养生工艺。夏天在砼表面洒水养生,以砼表面在终凝前始终保持湿润为度。冬天在混凝土表面覆盖麻袋保温,同时洒水养生。

0 x4 ]5 h0 D2 B2 M9 [* `

! ^3 |# l3 j7 K6 N7 q, `# ^4 v6 h9 x: Z# r! [0 ]) k

8 Y3 Q+ C" D/ G' `& G! @3 E* ]滑模施工比较难以控制,但是因为有自身提升动力系统,施工比较方便 0 n: M/ k6 h' i* n* E$ L2 [% \: ^

翻模则需要用塔吊或者吊车进行提升,但是因为是组合模板,单块模板较轻。在高空施工中较方便。

6 r# a5 F* E5 }9 \爬模是比较适用的一种,但是现在施工现场的爬模不自带提升系统,需要塔吊配合,施工起来,模板便捷轻快,因为模板系统提供了施工平台,施工比较安全。

5 q {1 g6 a$ L& d* B& @8 M |

|